Acero 1.2711

Un grado de acero aleado diseñado para la fabricación de matrices, moldes, punzones…

Características del acero 2711

Si se somete a un endurecimiento adecuado, los aceros 2711 pueden alcanzar una dureza de 46 HRC sin afectar la tenacidad. Para mejorar aún más las características mecánicas de la superficie, se pueden recubrir con métodos PVD o PA/CVD.

Alta resistencia al choque térmico y al agrietamiento por calor.

Buenas características mecánicas en caliente.

Excelentes características mecánicas en estado frío.

Excelente tenacidad en condiciones de calor y frío.

Aplicaciones de los aceros 1.2711

Este grado de acero aleado está diseñado para la fabricación de matrices, moldes, punzones y otros componentes sometidos a altas temperaturas de trabajo y para acabados superficiales de alta calidad. También es adecuado para aplicaciones de moldeado de plástico, donde se requieren altas propiedades mecánicas y se recomienda para procesar masas fundidas transparentes y piezas de plástico de superficie media.

- Bloques de troqueles de gran tamaño.

- Moldes de plástico.

- Moldes sometidos a baja presión.

- Moldes fríos para fundición por gravedad.

- Contenedores para prensas de fundición a presión.

- Refuerzos/porta matrices.

- Manguitos para prensas de extrusión.

- Moldes de inyección.

CONDICIONES DE ENTREGA

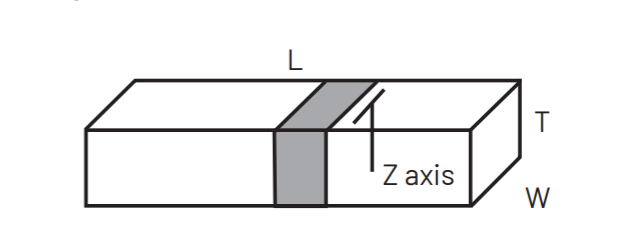

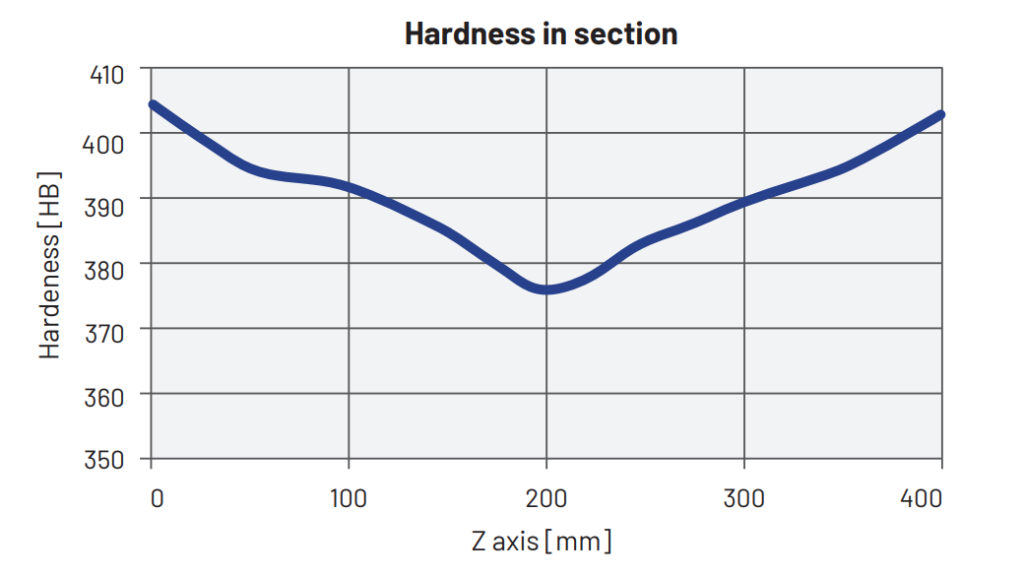

2711 se suministra preendurecido en un rango dimensional de hasta 500 mm de espesor.

La dureza superficial es de 370 – 410 HB y el valor de dureza de espesor medio está garantizado en secciones de hasta 500 mm, según la siguiente correlación: (superfície mínima requerida – HB Core) ≤ 25 HB

Ventajas del acero W 1.2711

Formas complejas

Alto grado de pureza

Alta resistencia

FICHA TÉCNICA DEL ACERO 1.2711

ANÁLISIS QUÍMICO

Valores típicos (% en peso) –

Comparación con clasificaciones internacionales: W. Nr. 1.2711

Range | C [%] | Si [%] | Mn [%] | Cr [%] | Mo [%] | Ni [%] | V [%] |

min

max | 0,50

0,60 | 0,15

0,35 | 0,60

0,90 | 0,85

1,15 | 0,30

0,55 | 1,50

1,80 | 0,07

0,12 |

PROPIEDADES MECÁNICAS

| 20 ºC | 400ºC | 500ºC | 550ºC | 600ºC |

Máxima resistencia a la tracción UTS [MPa] | 1420 | 1300 | 1150 | 950 | 550 |

Límite elástico YS [MPa] | 1240 | 1090 | 950 | 750 | 350 |

Los mencionados anteriormente son valores medios de una muestra endurecida a 850 °C, templada y revenida para alcanzar un valor de dureza de 44 HRC

PROPIEDADES FÍSICAS

| 20º | 400ºC | 600ºC |

Módulo de Young E [MPa] | 210 | 198 | 178 |

Coeficiente de dilatación térmica lineal a [10-6/K] | – | 13,3 | 14,2 |

Conductividad térmica [W/mK] | 25,5 | 25,0 | 24,6 |

Principales propiedades físicas. Dureza del perfil.

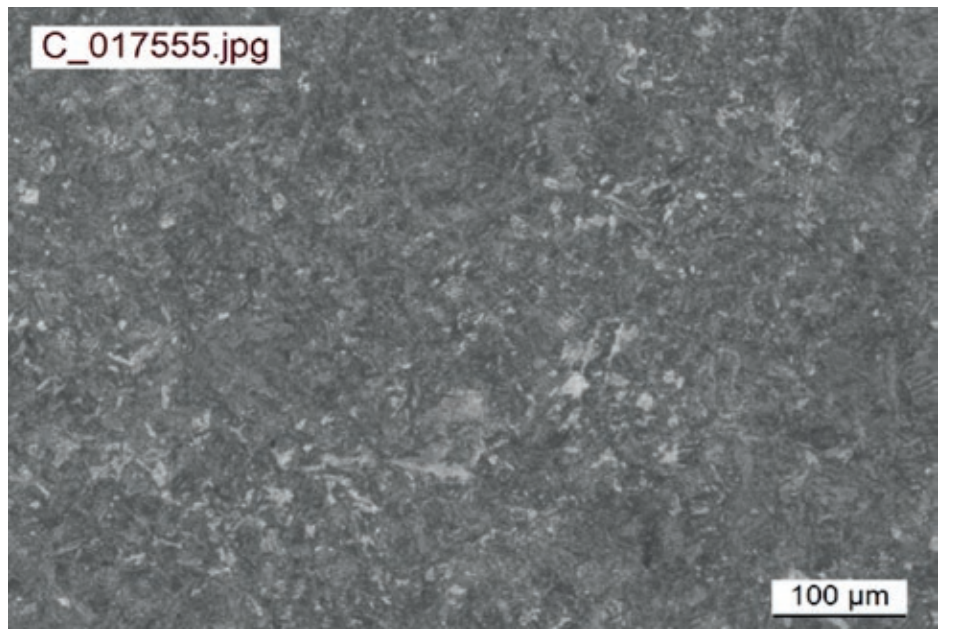

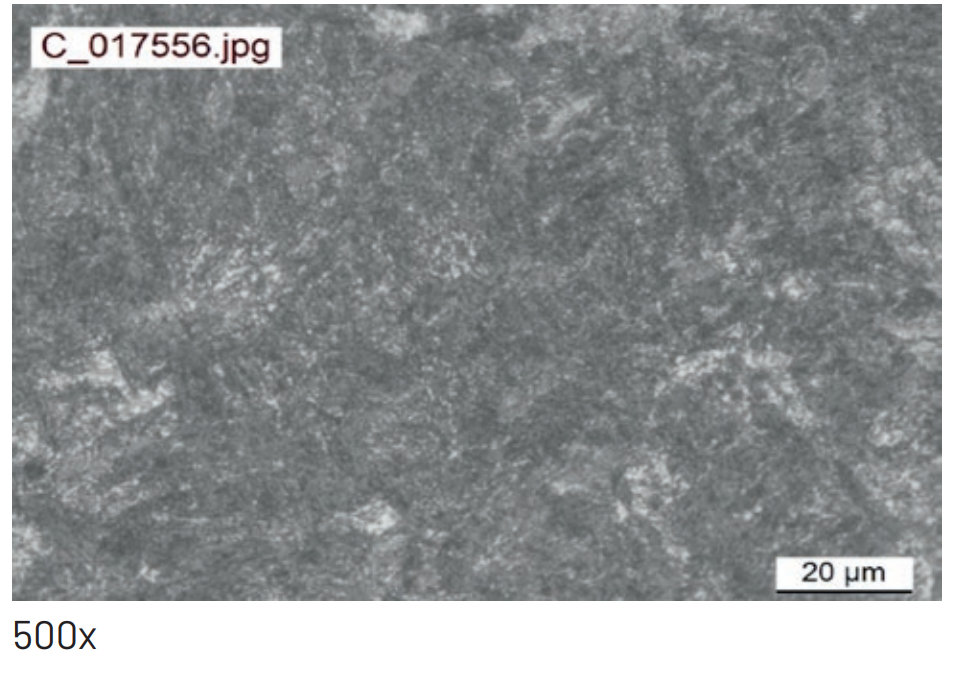

Microestructura

La microestructura principal de 2711 es Martensita templada.

Observación: los datos anteriores son representativos del comportamiento típico de un bloque de 400 mm de espesor fabricado en 2711 y se comunican únicamente a título informativo.

TRATRAMIENTO TÉRMICO DEL ACERO 2711

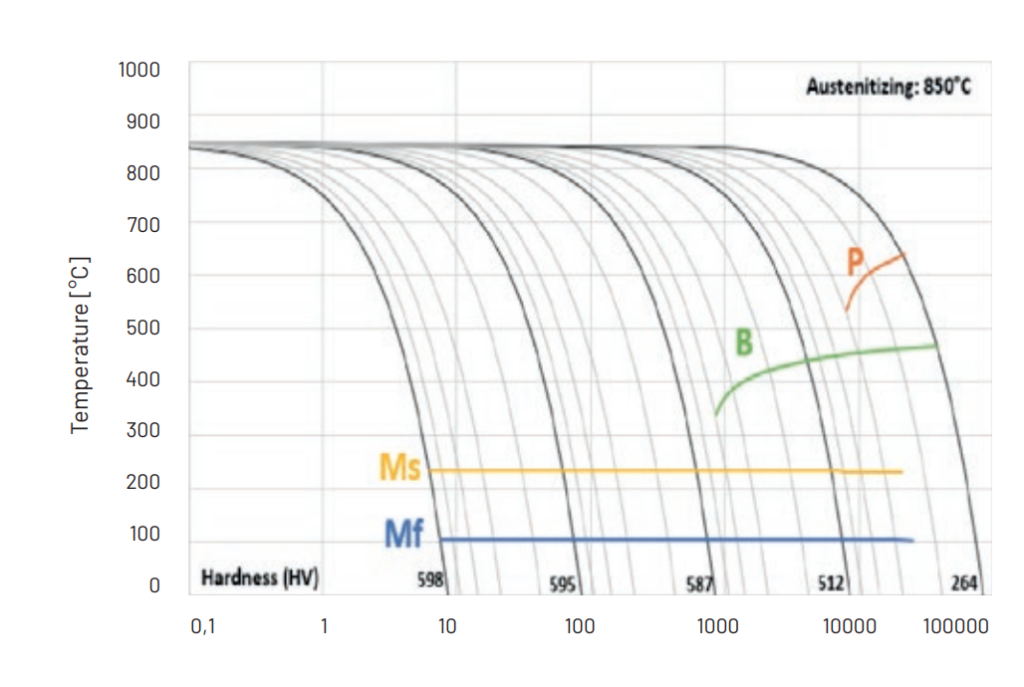

Curva de transformación de enfriamiento continuo (CCT)

El 2711 se suministra en condiciones templadas y revenidas sin necesidad de operaciones de tratamiento térmico adicionales. Sin embargo, si se requiere un procedimiento de tratamiento térmico / dureza diferente, recomendamos los siguientes parámetros.

Tensión de alivio

TEMPERATURA SUGERIDA | 550 ºC |

Tiempo de remojo | 60 min cada 25 mm de espesor |

Enfriamiento | Enfriamiento lento en horno |

Se recomienda aliviar la tensión para reducir las tensiones generadas por ciertas operaciones de fabricación (por ejemplo, mecanizado) sin afectar la dureza en las condiciones de entrega.

Si la temperatura sugerida es inferior a la temperatura de templado, la temperatura de alivio de tensión será 50 °C inferior a la temperatura de templado aplicada anteriormente.

ENDURECIMIENTO

Primera temperatura de precalentamiento | 550 °C |

Tiempo de remojo | 60 min. cada 25 mm de espesor |

Temperatura de austenización | 850 ºC |

Tiempo de remojo | 60 min. cada 25 mm de espesor |

Enfriamiento | Aire, refrigeración por vacío. Baño de sal, polímero, enfriamiento con agua. |

Sugerimos llevar a cabo el endurecimiento en el material suministrado en estado recocido y el revenido inmediatamente después.

RECOCIDO SUAVE

TEMPERATURA SUGERIDA | 550 ºC |

Tiempo de remojo | 60 min cada 25 mm de espesor |

Enfriamiento | Enfriamiento lento en horno |

El recocido suave es útil para mejorar la maquinabilidad reduciendo la dureza a 250 HB.

Temple

TEMPERATURA SUGERIDA | Depende de las propiedades mecánicas requeridas |

Tiempo de remojo | 60 min cada 25 mm de espesor |

Enfriamiento | A temperatura ambiente |

La temperatura de templado debe seleccionarse de

el gráfico «Curva de templado» reportado anteriormente.

Después del templado, sugerimos realizar el alivio de la tensión a una temperatura 50 ° C más baja que la última temperatura de templado.

Nitruración

El propósito de la nitruración es aumentar la resistencia del material a desgaste y abrasión.

Este tratamiento es muy útil para componentes donde se necesita un alto rendimiento, ya que alarga la vida útil del material.

La temperatura de templado debe ser de al menos 50 °C superior a la temperatura de nitruración.

Los modernos procesos de nitruración permiten que el original obtenga dimensiones del componente que se va a mantener.

Recomendamos el tratamiento térmico del componente en el acabado mecanizado en estado.

Otras propiedades pueden ser analizadas más a fondo a petición específica del cliente: ponte en contacto con nuestro departamento técnico de metalurgia.

FormaPulido y fotograbado

El 2711 es el material adecuado cuando se necesita pulir y fotograbar. Gracias a su proceso de fabricación, los materiales fabricados se caracterizan por un alto grado de pureza.

- Pulido para granulado: 3 Muy bueno

- Idoneidad para el pulido de brillo medio: 3 Muy buena

- Idoneidad para el pulido de espejo: 2 Buena

- Idoneidad para el grabado: 2 Buena

Escala de valoración:

4 Excelente – 3 Muy bueno – 2 Bueno – 1 Normal – 0 Inadecuado

Guía para el mecanizado del acero 1.2711

Los siguientes parámetros son solo aproximados y deben ajustarse a la aplicación específica y a la máquina herramienta.

Torneado

| Mecanizado en bruto |

| Acabado mecanizado |

|

Tipo de inserto | P20 – P40 recubierto | HSS | P10 – P20 recubierto |

|

Velocidad de corte Vc [m/min] | 150 + 190 | (*) | 190 + 230 | 260 + 320 |

Profundidad de corte Ar [mm] | 5 | (*)

| <1 | <0.5 |

(*) no aconsejable

Molienda

|

| Mecanizado en bruto |

|

Tipo de inserto | P25 – P35 no recubierto | P25 – P35 recubierto | HSS |

Velocidad de corte Vc [m/min] | 120 + 140 | 160 + 180 | (*) |

Feed fz [mm] | 0.15 + 0.3 | 0.15 + 0.3 | (*)

|

Profundidad de corte Ar [mm] | 2 + 4 | 2 + 4 | (*)

|

(*) no aconsejable

|

| Pre acabado |

|

Tipo de inserto | P10 – P20 no recubierto | P10 – P20 recubierto

| HSS |

Velocidad de corte Vc [m/min] | 140 + 160 | 180 + 200 | (*) |

Feed fz [mm] | 0.2 + 0.3 | 0.2 + 0.3 | (*)

|

Profundidad de corte Ar [mm] | < 2 | < 2 | (*)

|

(*) no aconsejable

|

| Acabado | Cermet P15 |

Tipo de inserto | P10 – P20 no recubierto | P10 – P20 recubierto

| 300 + 340 |

Velocidad de corte Vc [m/min] | 200 + 240 | 250 + 270 | 0.05 + 0.2 |

Feed fz [mm] | 0.05 + 0.2 | 0.05 + 0.2 | 0.05 + 0.2

|

Profundidad de corte Ar [mm] | 0.5 + 1 | 0.5 + 1 | 0.3 + 0.5

|

(*) no aconsejable

perforación

Tipo de inserto | Punta con insertos intercambiables | HSS | Punta soldada |

Velocidad de corte Vc [mm/vuelta] | 130/160 | (*) | 90/120 |

Avance por vuelta Fz [mm] | 0.05/0.15 | (*)

| 0.15/0.25 |

(*) no recomendable

Fórmulas generales

Tipo de mecanizado | Perforación | Molienda |

n: número de vueltas del mandril | Vc * 1000 / n * Dc | Vc * 1000 / n * Dc |

Vf: velocidad de avance [m/min] | Vf = Fz * n | Vf = Fz * n * Zn

|

Nota | Dc: diámetro de la fresa o de la punta [mm]. Vc: velocidad de corte [m/min] Fz: avance [mm] | Fn: avance por vuelta [mm/vuelta] Zn: No. De plaquitas de fresa |

Soldadura

La soldadura del acero 2711 puede dar buenos resultados si se sigue el procedimiento recomendado.

Al ser acero con alto contenido de carbono equivalente, el 2711 es muy sensible al agrietamiento.

Recomendamos realizar un tratamiento de precalentamiento y calor después de la soldadura.

Estado del material | Recocido con dureza 250 HB máx. |

Técnica de soldadura | TIG | MMA |

Precalentamiento a | 250 – 300 ºC |

Tratamiento térmico recomendado | Calentamiento del material a 700ºC, enfriamiento en horno a 600ºC a razón de 20ºC7h, enfriamiento a temperatura ambiente. |

Mecanizado por descarga eléctrica (EDM)

El 2711 se puede mecanizar por electroerosión para obtener formas complejas. Después, aconsejamos llevar a cabo el procedimiento de alivio del estrés.

Selección de procesos y materiales para la reciclabilidad del producto

De acuerdo con el potencial del reciclaje de acero, se está adoptando una estrategia de excelencia ambiental en el diseño y fabricación de sus calidades de acero para herramientas, poniendo en práctica la eco-efectividad.

Las principales medidas adoptadas son:

- realizar una evaluación ambiental de los procesos y productos, con el uso mínimo de materiales vírgenes y formas de energía no renovables;

- avanzar hacia procesos de fabricación sin residuos, teniendo en cuenta que el destino final de los moldes de acero desechados se convierte en alimento para el siguiente proceso de fabricación de acero, es decir, la filosofía «desperdicio es igual a alimento»;

- realizar una evaluación del ciclo de vida de cada producto y proceso, minimizando el coste medioambiental del producto y servicio a lo largo de todo su ciclo de vida, desde la creación hasta la eliminación. Esa es la filosofía «Cradle to Cradle».